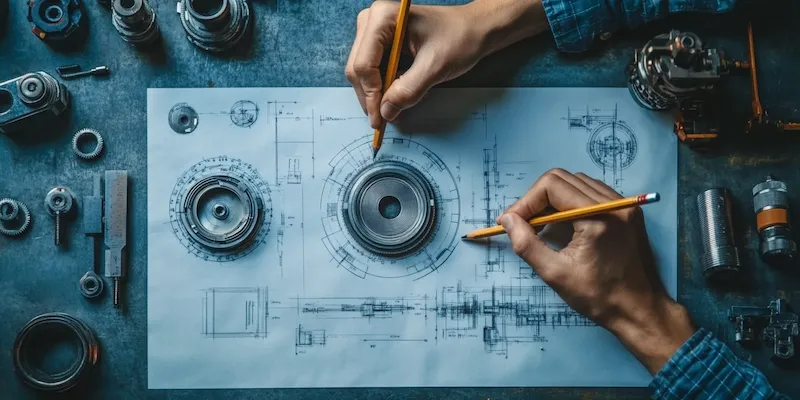

Budowa maszyn pneumatycznych to temat, który zyskuje na znaczeniu w różnych branżach przemysłowych. Maszyny te wykorzystują sprężone powietrze do wykonywania pracy mechanicznej, co czyni je niezwykle efektywnymi i wszechstronnymi narzędziami. W procesie ich budowy kluczowe są elementy takie jak kompresory, zawory, cylindry oraz różnego rodzaju siłowniki. Kompresory odpowiadają za wytwarzanie sprężonego powietrza, które następnie jest kierowane do pozostałych komponentów. Zawory kontrolują przepływ powietrza, co pozwala na precyzyjne sterowanie ruchem maszyn. Cylindry z kolei przekształcają energię sprężonego powietrza w ruch liniowy lub obrotowy, co jest niezbędne w wielu zastosowaniach przemysłowych. Budowa maszyn pneumatycznych wymaga zrozumienia zasad fizyki oraz inżynierii, a także umiejętności projektowania układów hydraulicznych i pneumatycznych.

Jakie są kluczowe elementy budowy maszyn pneumatycznych

W budowie maszyn pneumatycznych wyróżnia się kilka kluczowych elementów, które odgrywają istotną rolę w ich funkcjonowaniu. Pierwszym z nich jest kompresor, który odpowiada za sprężanie powietrza do odpowiedniego ciśnienia. Kompresory mogą być różnego rodzaju, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyfiki zastosowania. Kolejnym ważnym komponentem są zawory pneumatyczne, które regulują przepływ sprężonego powietrza w systemie. Zawory te mogą być ręczne lub automatyczne i mają kluczowe znaczenie dla precyzyjnego działania maszyny. Cylindry pneumatyczne to elementy odpowiedzialne za przekształcanie energii sprężonego powietrza w ruch mechaniczny. W zależności od konstrukcji mogą one generować ruch liniowy lub obrotowy. Dodatkowo w budowie maszyn pneumatycznych często wykorzystuje się różnego rodzaju akcesoria, takie jak filtry powietrza, które oczyszczają sprężone powietrze z zanieczyszczeń oraz osuszacze, które eliminują wilgoć.

Jakie są zalety i wady budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych

Budowa maszyn pneumatycznych

Budowa maszyn pneumatycznych niesie ze sobą wiele zalet oraz pewne ograniczenia, które warto rozważyć przed podjęciem decyzji o ich zastosowaniu. Do głównych zalet należy zaliczyć prostotę konstrukcji oraz łatwość obsługi tych urządzeń. Maszyny pneumatyczne charakteryzują się również dużą niezawodnością oraz niskimi kosztami eksploatacyjnymi. Dzięki wykorzystaniu sprężonego powietrza jako medium roboczego są one bezpieczniejsze niż maszyny hydrauliczne, ponieważ nie ma ryzyka wycieków oleju czy innych substancji chemicznych. Ponadto maszyny te są bardzo elastyczne i mogą być łatwo dostosowane do różnych zadań produkcyjnych. Z drugiej strony istnieją również pewne wady związane z budową maszyn pneumatycznych. Jednym z głównych ograniczeń jest konieczność posiadania źródła sprężonego powietrza oraz systemu dystrybucji tego medium, co może generować dodatkowe koszty inwestycyjne. Dodatkowo wydajność maszyn pneumatycznych może być ograniczona przez straty ciśnienia w układzie oraz przez warunki atmosferyczne, które wpływają na gęstość powietrza.

Jakie są zastosowania budowy maszyn pneumatycznych w przemyśle

Zastosowania budowy maszyn pneumatycznych w przemyśle są niezwykle szerokie i obejmują wiele dziedzin działalności gospodarczej. W sektorze produkcyjnym maszyny te wykorzystywane są do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej precyzyjnej konstrukcji potrafią wykonywać skomplikowane operacje z dużą szybkością i dokładnością. W branży motoryzacyjnej maszyny pneumatyczne znajdują zastosowanie przy montażu części samochodowych oraz przy testowaniu ich jakości. Kolejnym obszarem wykorzystania jest przemysł spożywczy, gdzie maszyny te służą do transportu surowców oraz pakowania gotowych produktów. W medycynie natomiast maszyny pneumatyczne wykorzystywane są do obsługi sprzętu medycznego oraz w systemach wentylacyjnych szpitali. Również w branży budowlanej maszyny te znajdują swoje miejsce przy obsłudze narzędzi ręcznych oraz urządzeń do podnoszenia ciężarów.

Jakie są najnowsze technologie w budowie maszyn pneumatycznych

W ostatnich latach budowa maszyn pneumatycznych uległa znacznym zmianom dzięki wprowadzeniu nowoczesnych technologii. Wśród najnowszych trendów można zauważyć rosnące znaczenie automatyzacji oraz integracji systemów pneumatycznych z technologiami cyfrowymi. Wiele firm zaczęło wdrażać rozwiązania oparte na Internet of Things, co pozwala na zdalne monitorowanie i zarządzanie pracą maszyn. Dzięki temu możliwe jest szybsze wykrywanie awarii oraz optymalizacja procesów produkcyjnych. Kolejnym istotnym aspektem jest rozwój inteligentnych zaworów i siłowników, które mogą dostosowywać swoje działanie do zmieniających się warunków pracy. Wprowadzenie zaawansowanych czujników pozwala na zbieranie danych dotyczących ciśnienia, temperatury czy przepływu powietrza, co umożliwia lepsze zarządzanie systemem. Dodatkowo, nowoczesne materiały stosowane w budowie maszyn pneumatycznych przyczyniają się do zwiększenia ich trwałości oraz efektywności energetycznej. Przykładem mogą być lekkie stopy metali oraz tworzywa sztuczne, które redukują wagę komponentów, a tym samym wpływają na ogólną wydajność urządzeń.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń, które wykorzystują różne media robocze do wykonywania pracy mechanicznej. Główna różnica polega na tym, że maszyny pneumatyczne używają sprężonego powietrza, podczas gdy maszyny hydrauliczne operują cieczą pod ciśnieniem. Ta podstawowa różnica wpływa na wiele aspektów ich działania oraz zastosowania. Maszyny pneumatyczne są zazwyczaj lżejsze i prostsze w konstrukcji, co czyni je bardziej mobilnymi i łatwiejszymi w obsłudze. Z drugiej strony maszyny hydrauliczne oferują większą moc i precyzję w porównaniu do swoich pneumatycznych odpowiedników, co czyni je idealnymi do zadań wymagających dużych sił. W kontekście bezpieczeństwa maszyny pneumatyczne mają przewagę, ponieważ nie ma ryzyka wycieków cieczy, co jest istotne w wielu zastosowaniach przemysłowych. Jednakże maszyny hydrauliczne mogą działać w trudniejszych warunkach i są bardziej odporne na zmiany temperatury oraz ciśnienia.

Jakie są koszty budowy maszyn pneumatycznych i ich eksploatacji

Koszty budowy maszyn pneumatycznych oraz ich eksploatacji mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj zastosowania, skomplikowanie konstrukcji oraz wybór komponentów. Na etapie budowy kluczowe znaczenie ma dobór odpowiednich elementów, takich jak kompresory, cylindry czy zawory, które mogą mieć różne ceny w zależności od producenta oraz jakości wykonania. Dodatkowo należy uwzględnić koszty instalacji oraz uruchomienia systemu, które mogą być znaczne w przypadku bardziej zaawansowanych rozwiązań technologicznych. Warto również pamiętać o kosztach związanych z konserwacją i serwisowaniem maszyn pneumatycznych. Regularna kontrola stanu technicznego oraz wymiana zużytych części są niezbędne dla zapewnienia długotrwałego i efektywnego działania urządzeń. Koszty eksploatacji obejmują również zużycie energii elektrycznej potrzebnej do zasilania kompresorów oraz innych komponentów systemu. Warto jednak zauważyć, że dzięki wysokiej efektywności energetycznej nowoczesnych rozwiązań pneumatycznych koszty te mogą być znacznie niższe niż w przypadku innych technologii przemysłowych.

Jakie są przyszłe kierunki rozwoju budowy maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. Jednym z głównych kierunków rozwoju jest integracja systemów pneumatycznych z nowoczesnymi rozwiązaniami cyfrowymi, takimi jak sztuczna inteligencja czy analiza danych big data. Dzięki temu możliwe będzie jeszcze lepsze monitorowanie pracy maszyn oraz optymalizacja ich działania na podstawie zebranych informacji. Również rozwój technologii 3D drukowania może wpłynąć na procesy produkcyjne związane z budową maszyn pneumatycznych, umożliwiając szybsze prototypowanie komponentów oraz ich personalizację według potrzeb klientów. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa skłania producentów do poszukiwania bardziej energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska. W przyszłości możemy spodziewać się także większej automatyzacji procesów serwisowych oraz konserwacyjnych dzięki zastosowaniu robotyki i systemów autonomicznych.

Jakie są najczęstsze problemy związane z budową maszyn pneumatycznych

Budowa maszyn pneumatycznych wiąże się z wieloma wyzwaniami i problemami technicznymi, które mogą wpływać na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest nieszczelność układów pneumatycznych, która może prowadzić do utraty ciśnienia i spadku efektywności działania maszyny. Nieszczelności mogą występować w różnych miejscach, takich jak połączenia rur czy uszczelki, dlatego regularna kontrola stanu technicznego jest kluczowa dla zapewnienia prawidłowego funkcjonowania systemu. Innym istotnym problemem jest niewłaściwe dobranie komponentów do specyfiki zastosowania, co może prowadzić do przedwczesnego zużycia części lub awarii całego układu. Ponadto zmienne warunki atmosferyczne mogą wpływać na działanie maszyn pneumatycznych, zwłaszcza gdy temperatura lub wilgotność powietrza odbiegają od normy. Warto również zwrócić uwagę na konieczność regularnej konserwacji urządzeń, która jest niezbędna dla ich długotrwałego działania.

Jakie są najlepsze praktyki w budowie maszyn pneumatycznych

Aby zapewnić efektywność i niezawodność maszyn pneumatycznych, warto stosować najlepsze praktyki podczas ich budowy i eksploatacji. Kluczowym elementem jest staranny dobór komponentów zgodny z wymaganiami konkretnego zastosowania. Należy zwrócić uwagę na parametry techniczne poszczególnych elementów oraz ich kompatybilność ze sobą nawzajem. Ważne jest także przestrzeganie zasad montażu i instalacji układów pneumatycznych, aby uniknąć problemów związanych z nieszczelnością czy niewłaściwym działaniem zaworów i cylindrów. Regularna konserwacja to kolejny istotny aspekt – zaleca się przeprowadzanie okresowych przeglądów technicznych oraz wymianę zużytych części zgodnie z zaleceniami producenta. Warto również inwestować w szkolenia dla pracowników obsługujących maszyny pneumatyczne, aby zapewnić im odpowiednią wiedzę na temat ich działania oraz zasad bezpieczeństwa pracy. Dodatkowo monitorowanie parametrów pracy systemu za pomocą nowoczesnych technologii może pomóc w szybkim wykrywaniu ewentualnych usterek i optymalizacji procesów produkcyjnych.